—- NEO —- ein F3F Projekt : Teil3 Fräsen

Nachdem das CAD erstellt war (siehe Teil2) ging es weiter mit dem Fräsen.

Doch dazu musste erstmal eine Fräse her.

Da ich zukünftig mehr in dieser Richtung machen wollte, war klar, es musste eine eigene Fräse in den Keller.

Das Angebot ist recht gross, aber wenn es einigermassen etwas Vernünftiges werden soll, so schränkte sich das Angebot deutlich ein.

Für mich das Beste Preis/Leistungsverhältnis bot dazumal die Fa. EMS-Möderl (ist heute nicht mehr aktiv, aber die Fräsen können bei Sorotec gekauft werden).

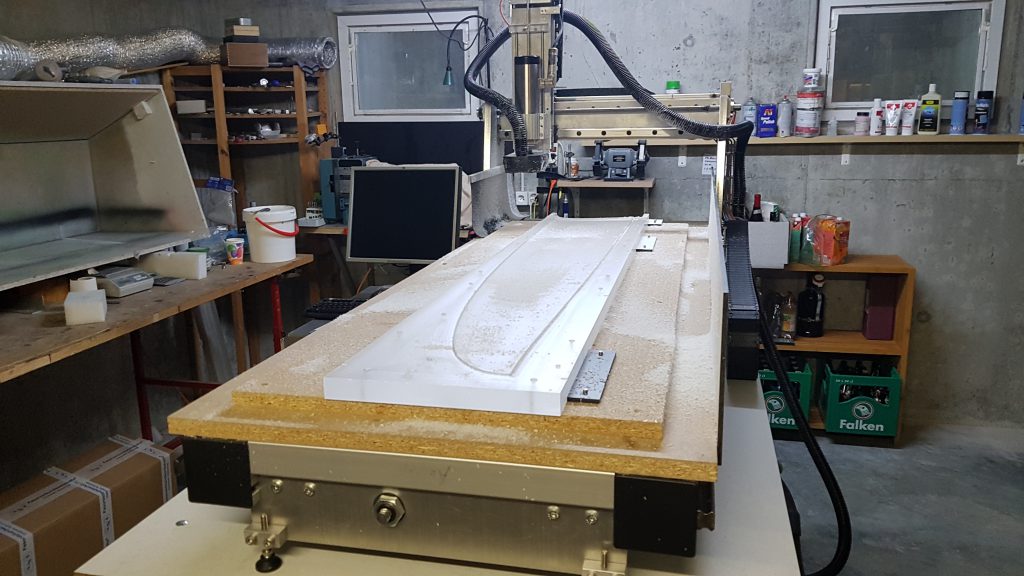

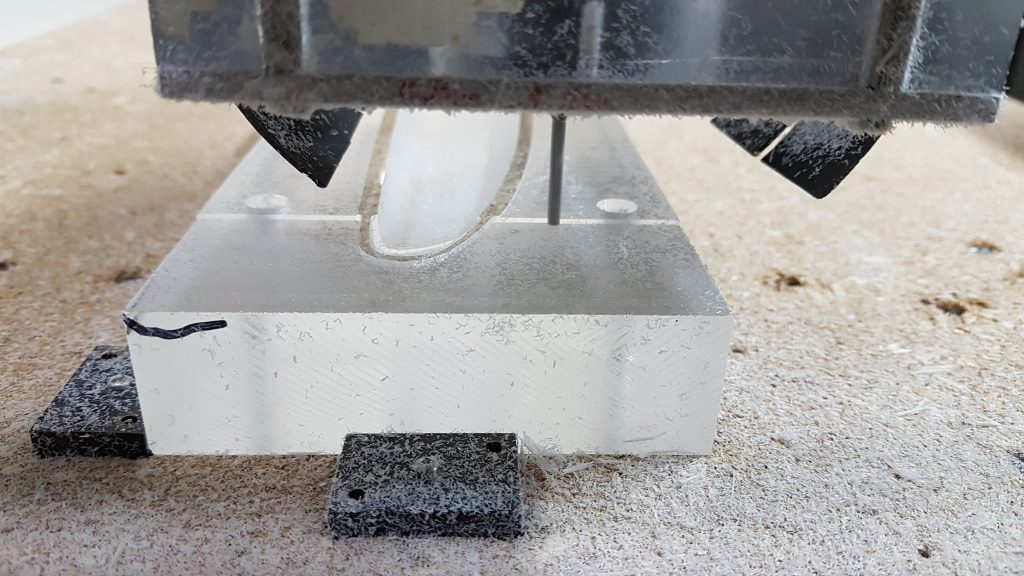

Somit bestellte ich einen mechanischen Bausatz einer P2 mit Sonderabmessungen.

Meine Maschine hat folgende Verfahrlängen von Y1600mm x X550mm x Z220mm.

Für F3F und ähnliches optimal.

Bis heute bereue ich die Anschaffung dieser Fräse nicht. Das Konzept ist durchdacht und anwendungsgerecht.

Den Unterbau habe ich aus Edelstahlrohr zusammengeschweisst und die Steuerung selbst zusammengestellt und verdrahtet.

Es handelt sich um eine Schrittmotorsteuerung ohne Rückmeldung.

Bei den Controllern habe ich auf Leadshine gesetzt. Diese arbeiten sehr zuverlässig und ruhig.

Die Spindel und Frequenzumformer kommen von ISEL.

Gebraucht habe ich ca. ein halbes Jahr bis die ersten Späne flogen.

Mein Ziel war es aber nicht ein neues Hobby anzufangen, und darum ist die Fräse bis heute ein Mittel zum Zweck.

Kosten: Inkl. aller Hard- und Software habe ich ca. 6000 Euro investiert.

Als CAM Software nutze ich MegaNC 3D (Version 2019) von der Fa. 4Cam.

Als Maschinensteuerung habe ich NCdrive XT basic von 4Cam verbaut.

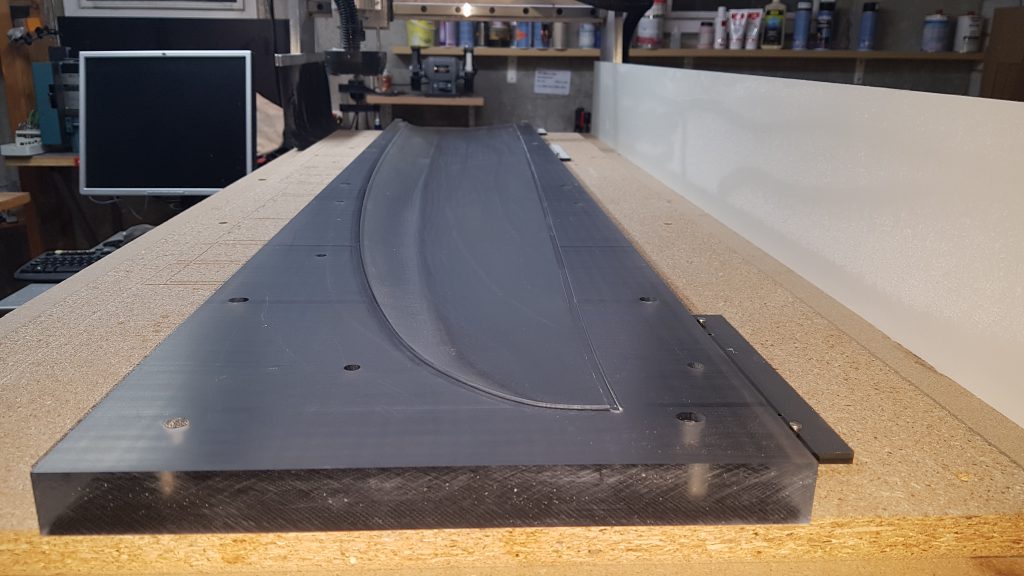

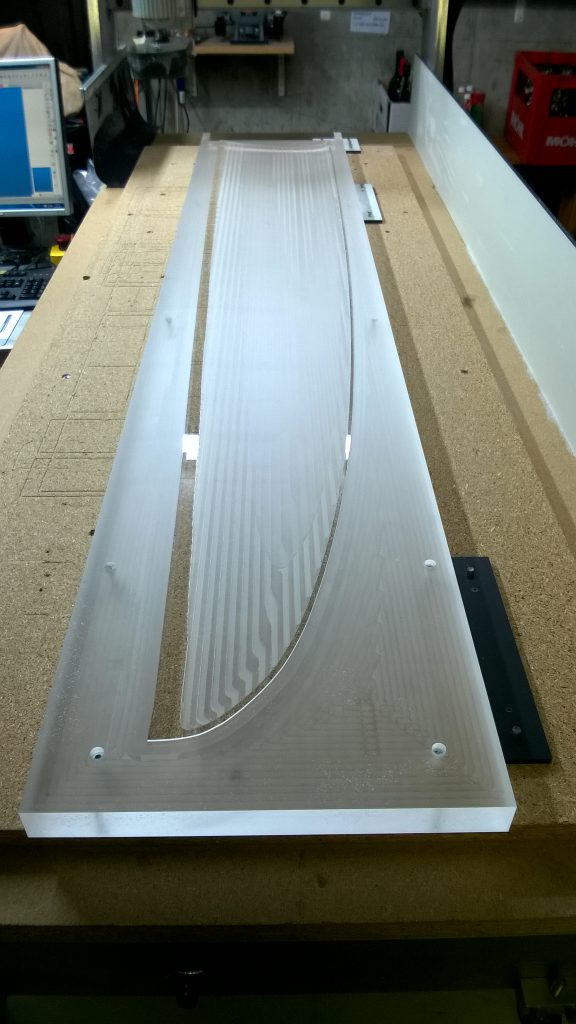

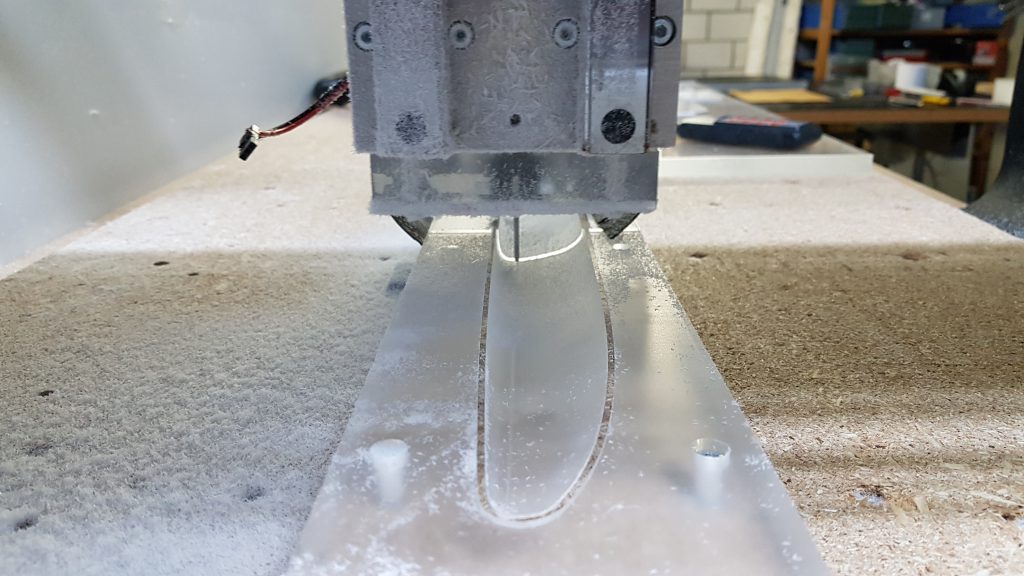

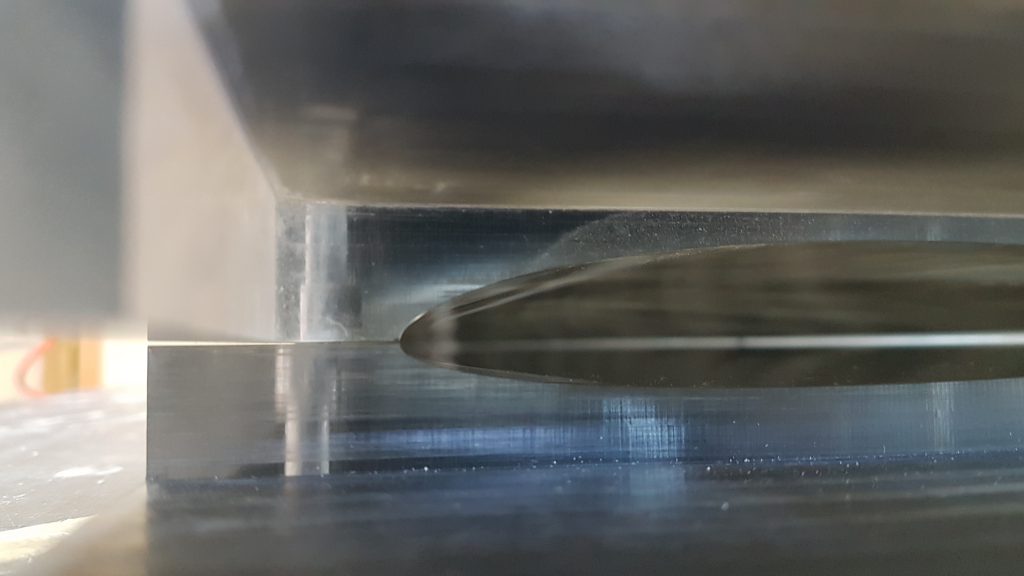

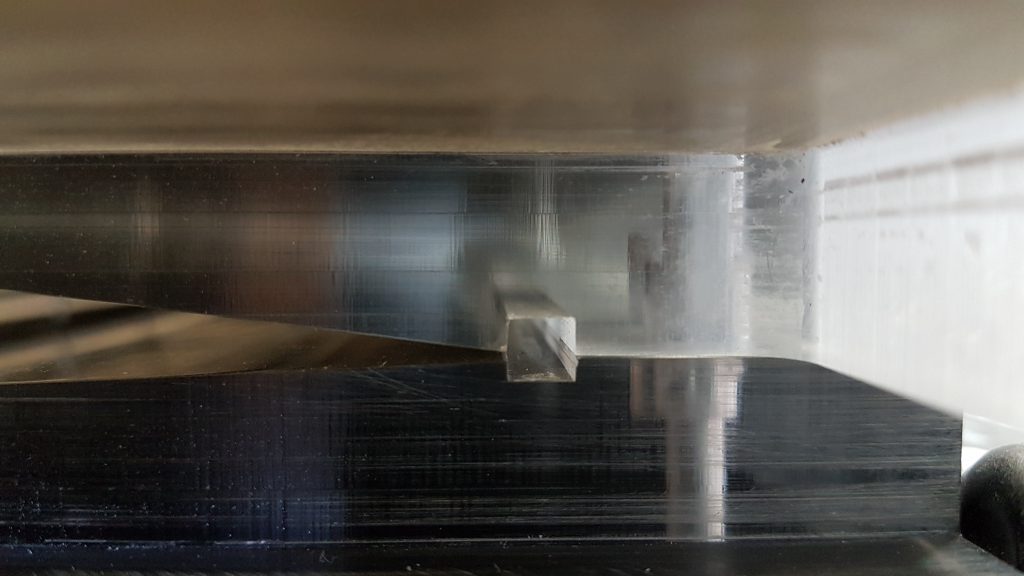

Die Formen habe ich aus 30mm Plexiglas GS erstellt (GS=gegossen).

Das gegossene Plexiglas hat weniger Spannungen als das Extrudierte. Zum Fräsen deutlich angenehmer.

Sämtliche Formen sind als Negativ gefräst worden. Speziell beim Rumpf ist das eine Herausforderung. Perfekte Oberflächen und Details sind eher schwierig zu erzeugen. Hier habe ich dann auch Abstriche in der Oberflächenqualität und Präzision hingenommen.

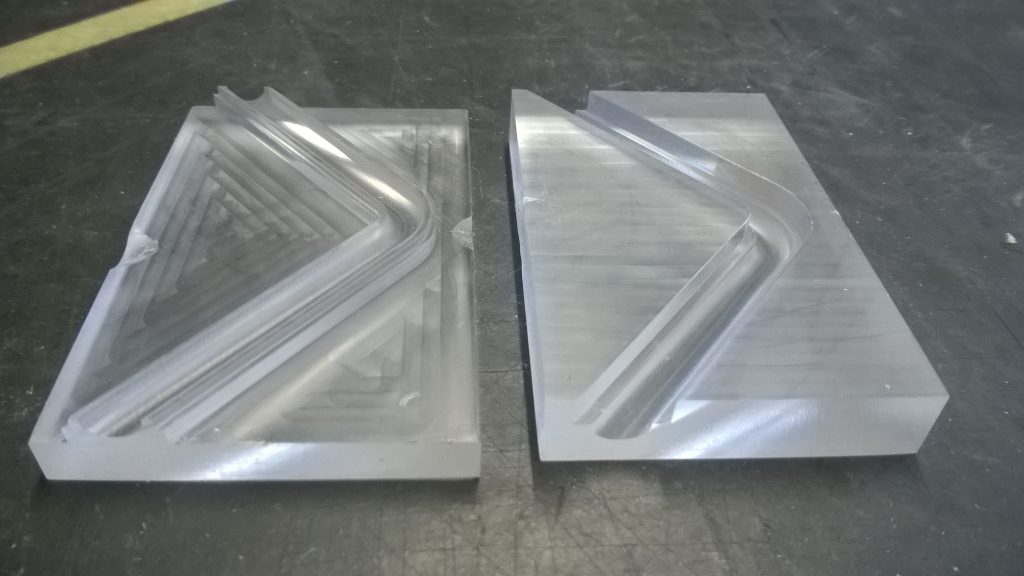

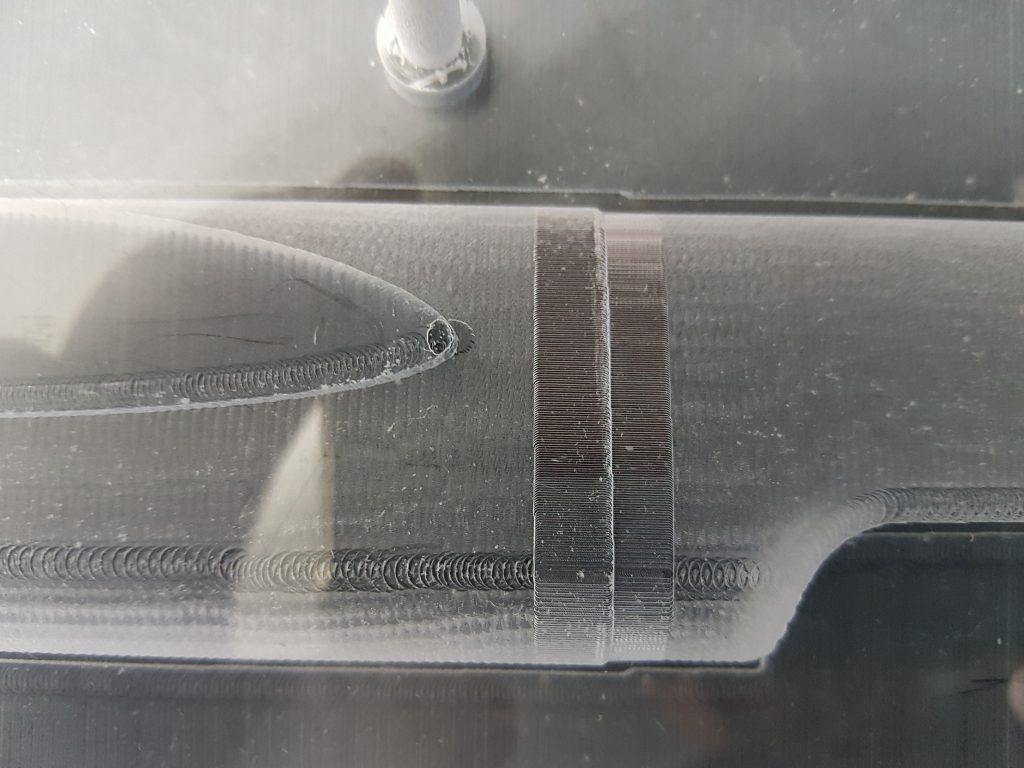

Sämtliche Taschen haben eine Mindestbreite von 1,1mm, sodass noch mit einem 1mm Fräser gearbeitet werden kann. Als Beispiel sei die Wurzelanformung genannt.

Der Aufwand und die Kosten für das direkte Negativfräsen sind deutlich geringer, als bei der üblichen Vorgehensweise (Abformen einer Positivform).

Meine bevorzugte Frässtrategie ist das Abzeilen. Hier wird die Profil-Kontour jeweils zeilenweise abgefahren. Danach der Fräser versetzt und die nächste Zeile bearbeitet.

Für eine Flächenunterseite (1/4 des Flächenformensatzes) kommen dann schnell 7 Stunden Fräszeit zusammen. Eine lange Zeit in der alles reibungslos laufen muss. Speziell die Spindel muss temperaturstabil sein.

Typische Fräsparameter.

-Zylindrischer 3 oder 6mm Einschneider mit polierter Spannut (Fa. VHF Camfacture)

-Drehzahl 15000 1/min

-Vorschub 1000-2000mm/min

-Zeilenversatz 0,5mm

-gefräst ohne Kühlung und ohne Schmierung

Die Anschlussstücke habe ich aus Alu auf einer CNC Werkzeugmaschine hergestellt. Nicht das es mit der P2 nicht gehen würde, aber mir fehlt noch die Einrichtung für die Minimalmengenschmierung.

Nachfolgend noch einige Bilder.

Bis es dann mit Teil 4 der Formenaufbereitung weiter geht…

Markus

Hanspeter Thommen -

Guten Tag Markus

Ich heisse Hanspeter und bin Flugmodellbauer aus dem Baselbiet. Ich arbeite auch mit MegaNc von 4cam und möchte derzeit eine Kabinenhaube fräsen. Ich habe allerdings Mühe mit den Freiformflächen mit mehreren Spanten. Wenn ich nur mit 2 Spanten arbeite, gelingt mir der Körper, aber sobald ich mehrere einfüge geht es nicht. Wäre es möglich, dass wir uns mal treffen könnten? Mit freundlichen Grüssen

Hanspeter Thommen

Stutzweg 1

4458 Eptingen

Markus Meissner -

Können wir gerne machen. Siehe mein mail.

Gruss

Markus