—- NEO —- ein F3F Projekt : Teil5

Nachdem die Formen aufgearbeitet waren (Teil 4), konnte es mit dem Bauen der Teile los gehen.

Zunächst werden die Formen lackiert. Hierzu benutze ich meine Lackierbox. Diese habe ich hier einmal vorgestellt.

Als Lack verwende ich einen Mipa 2k Pur-HS Fahrzeuglack . Dieser Lack hat sich bestens bewährt, sofern man den Härter nicht vergisst 🙂

Den Lack gibt es in allen RAL-Farbtönen zu kaufen.

Der Lack muss mindestens 2 Stunden, höchstens aber 24 Stunden härten.

Lässt man den Lack länger stehen, so kann es zu Haftungsproblemen mit dem Laminat kommen.

Design erstelle ich am CAD und schneide das später aus DC-Fix Folie auf dem Schneidplotter aus.

Wichitg ist, das Schriften spiegelverkehrt geplottet werden 🙂

Auch sollten die Servo Öffnungen entsprechend vorbereitet werden. Hierzu klebe ich 0.5mm starke Acrylfolie in die Form.

Ein wichtiger Schritt ist das Vorbereiten der Materialien. Hier sollte alles einlegefertig parat liegen.

Während dem Laminieren noch Sachen zuschneiden ist kein guter Plan.

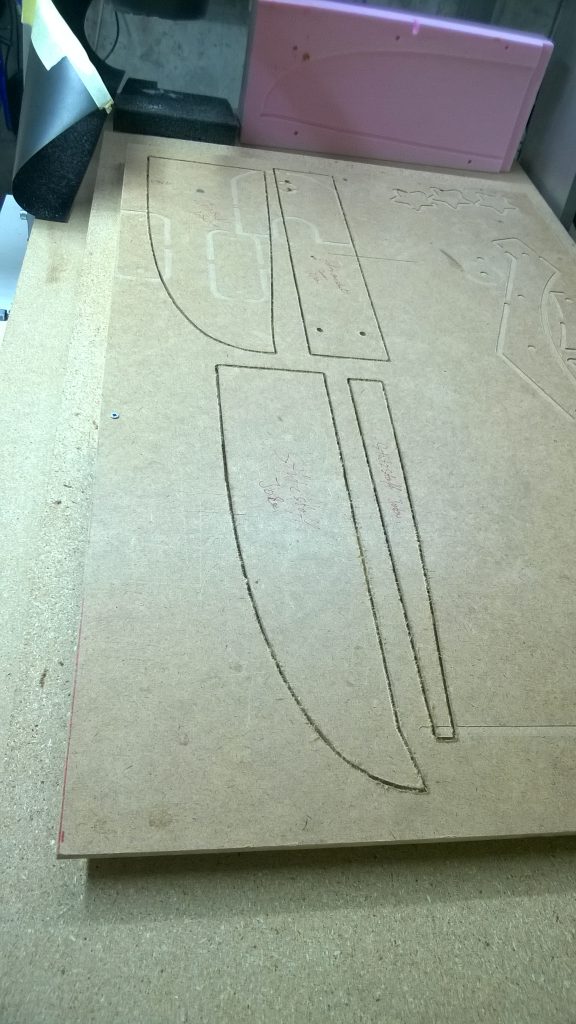

Hierzu dienen die Schablonen von der CNC Fräse.

Als Laminierharz verwende ich L385 mit dem Härter H385 (30min Topfzeit) und H386 (90min Topfzeit).

Beide Härter können auch vermischt werden. Die Topfzeit verändert sich entsprechend der Mischungsanteile.

Bei mir hat sich ein Gemisch von 1:1 bei den Härtern bewährt. Die Topfzeit ist lange genug um zügig aber ohne Stress zu arbeiten.

Nur H386 funktioniert nicht gut, da dieser eine Warmaushärtung benötigt.

Mit Plexiglasformen ist das nicht gegeben, darum die Mischung mit H385.

Für die Flügel verwende ich Hochmodulgewebe 110gr/m2 und als Innenlage Biax mit 60gr/m2.

Holme baue ich aus Depronstegen und Kohleschlauch.

Als Holmgelege kommt M40J zum Einsatz. Das ist ebenfalls hochmodulig und schön zu verarbeiten.

Leitwerk wird aus Carboline 29 gr/m2 Hochmodul gebaut.

Rumpf und Verbinder ebenfalls aus M40J.

Alles keine günstigen Materialien, aber bei 60 Stunden Aufwand für einen Flieger, fallen diese Mehrausgaben nicht ins Gewicht und sind es mir Wert.

Ausserdem fliegt das Zeugs schneller 🙂

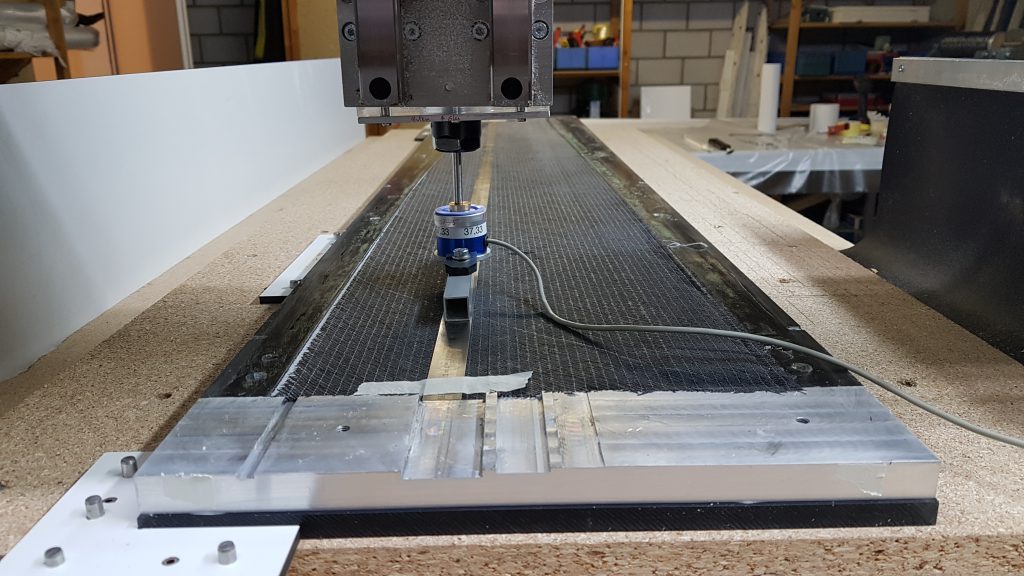

Damit die Holmstege passen, werden diese mit der CNC vermessen.

Und dann später gefräst…

Vorteil ist, dass dann alle Stege passen und mit der CNC reproduziert werden können.

Damit die Flügel auch gerade werden, benötigt man bei den Plexiglasformen einen stabilen geraden Hinterbau.

Dazu ist die CNC hervorragend geeignet.

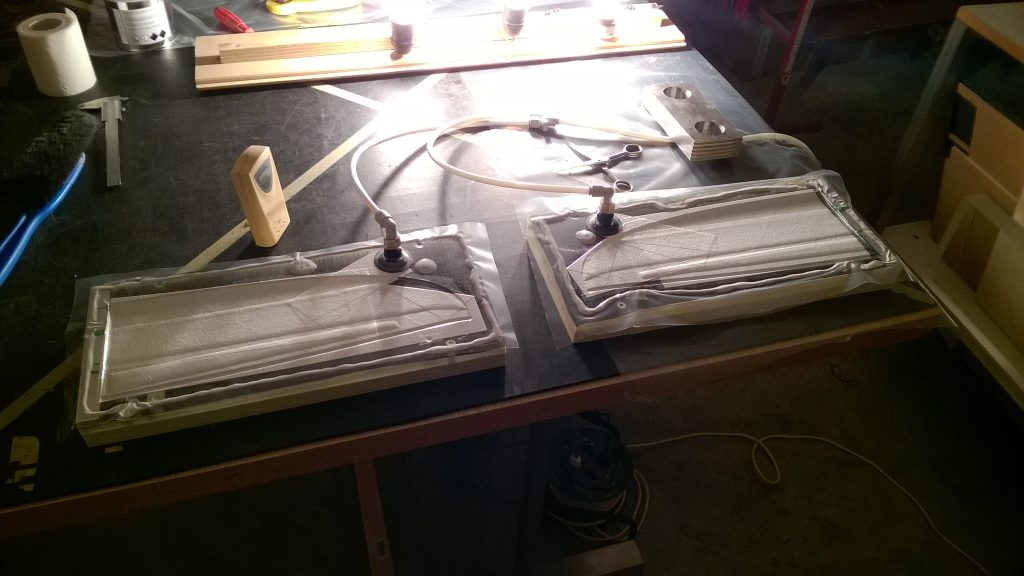

Ist alles in der Form kann diese geschlossen werden.

und in die Lackierbox, naja jetzt Temperbox eingestellt werden.

Damit die Ausdehnung des Plexiglas nicht zu einer Selbstentformung führt, sollte die Temperatur nicht über 10°C der Laminiertemperatur eingestellt werden.

Bei den Flügeln ist es wichtig diese auf die Nasenleiste zu stellen, damit die Mumpe in die Nase läuft. Also senkrecht.

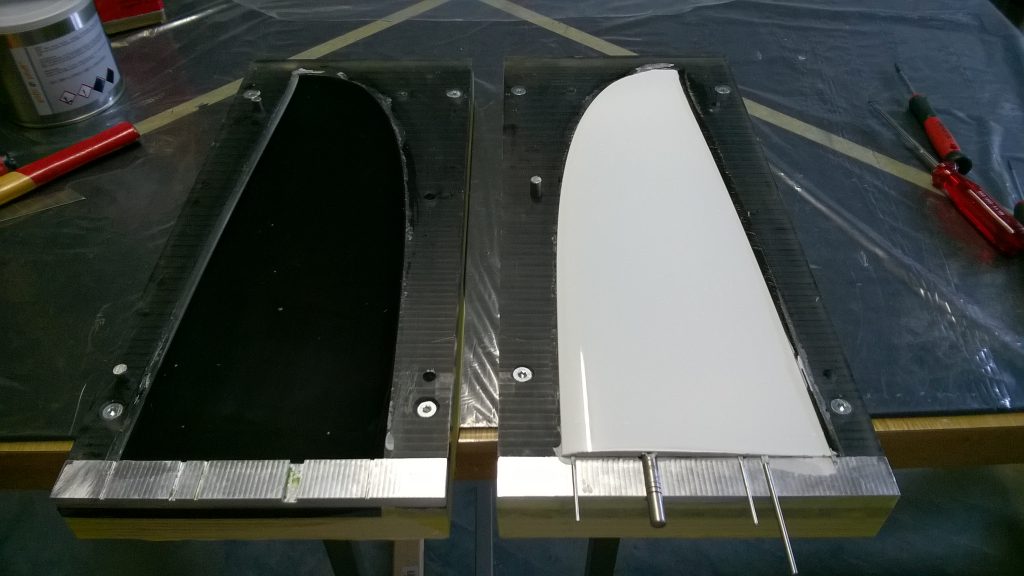

Am Ende sollten dann solche Bauteile die Welt erblicken…

Das ist dann jeweils wie Weihnachten. Auspacken macht bei solchen Resultaten Spass 🙂

Der Verbinderdummi wird mit der „Wichser“ Methode aus geklopft.

Alles zusammen sieht dann so aus.

Und wenn das alles auch noch in einer herrlichen Kulisse richtig geil fliegt, dann hat sich der Aufwand gelohnt.

Naja, wenn es dann auch mal so aussieht…

….dann weiss ich ja wo die Formen stehen…im Keller 🙂

Das soll es auch gewesen sein, mit der NEO Geschichte.

Hoffe der Beitrag macht dem ein oder anderen Lust ähnliches anzugehen.

Ich kann es nur empfehlen.

Man lernt viel über sich selber. Besonders, wenn es mal wieder gar nicht läuft und nur Ausschuss produziert wird.

In diesem Sinne wünsche ich allen schöne Projekte und tolle Flüge in der nächsten Saison.

Gruss

Markus

Bruno Fehr -

Hallo Markus

herzlichen Dank für all die Infos was das Bauen betrifft, und natürlich, dass Du die Arbeit auf Dich genommen hast das Ganze so genial zu dokumentieren und zu veröffentlichen.

In der Zeit wäre vermutlich der nächste NEO entstanden….

Liebe Grüsse und einen schönen, angenehmen Jahreswechsel (auch wenn der Wind sich ruhig verhält ;-))

Bruno

Martin Ulrich -

Danke Markus für diese tolle Beitragsserie! Dabei erfährt man viel über Compositeeigenbau mit allen Freuden und Leiden.